Modélisation d'un composant pour reproduire au plus près le comportement réel publié le 24/04/2020 - mis à jour le 17/11/2020

Valider la modélisation d'un moteur par comparaison avec les données constructeur et/ou les mesures réelles

Deuxième volet d’une série de 7 articles amenant à maîtriser la modélisation de composants de la chaîne d’énergie et de la chaîne d’information dans le but d’effectuer la simulation d’un asservissement numérique de position la plus précise possible afin que le comportement réel soit totalement prévisible.

Le composant central d’une chaîne d’énergie reste encore, pour quelque temps, le moteur à courant continu. Il est donc important de trouver une méthode rapide, fiable et précise pour modéliser ce type de moteur.

1- Mise en situation

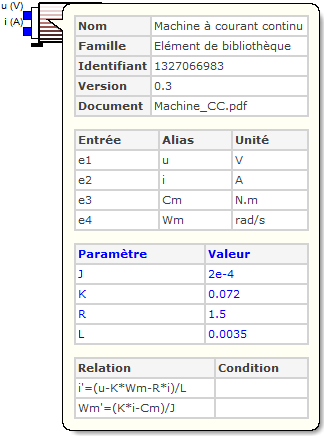

Le modèle ACAUSAL simplifié du moteur à courant continu, proposé dans Sinusphy, comporte tous les éléments nécessaires (R, L, K et J) pour réaliser la conversion d’énergie.

Toutefois, si l’on désire reproduire le comportement réel du moteur seul, il est nécessaire de faire intervenir les pertes mécaniques. La prise en compte des frottements visqueux (proportionnels à la vitesse de rotation) va permettre de retrouver, en régime permanent, toutes les données constructeur (en particulier, la consommation à vide et le rendement nominal) et obtenir une forme de courbe de rendement semblable à celle du constructeur.

Il faut définir un coefficient de frottements visqueux (en N.m/rd/s) car ceux-ci sont proportionnels à la vitesse de rotation.

Ce coefficient de frottements visqueux intervient également sur la constante de temps mécanique. Il faudra déterminer la valeur de l’inertie afin d’obtenir une montée en vitesse réaliste si elle n’est pas documentée.

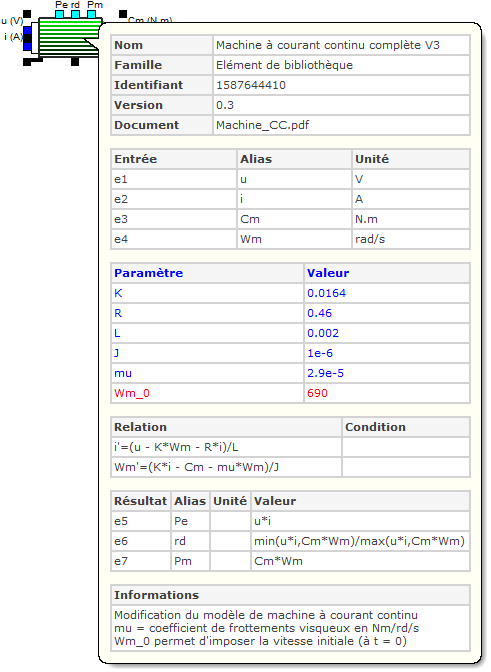

2- Premières adaptations du modèle du moteur

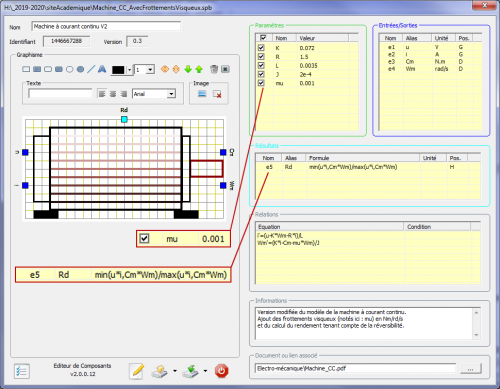

Plutôt que de convertir le modèle du moteur à courant continu de la bibliothèque pour le modifier directement dans le schéma, nous allons utiliser ici l’éditeur de composants de Sinusphy afin d’avoir un composant réutilisable et diffusable (fichier d’extension spb).

Il faut, pour cela :

- Exécuter l’Editeur de Composants

en tant qu’administrateur - Modifier le nom du composant :

Machine à courant continu V2 - Créer le coefficient mu

avec une valeur par défaut : 0.001 - Compléter l’équation du PFD :

Wm’=(K*i-Cm-mu*Wm)/J - Ajouter le calcul du rendement Rd

min(u*i,Cm*Wm)/max(u*i,Cm*Wm)

voire : min(abs(u*i),abs(Cm*Wm))/max(abs(u*i),abs(Cm*Wm)) - L’enregistrer sous un nouveau nom

3- Validation du modèle du moteur, mise en situation sur un cas réel et exploitation des résultats

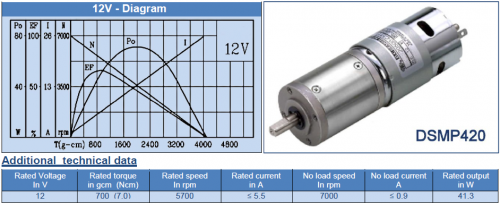

Avant de passer la commande du moto-réducteur, dont ils avaient la documentation constructeur, les élèves désiraient vérifier que les performances permettraient de satisfaire les critères du cahier des charges spécifique de leur projet (en particulier, l’évolution du couple disponible lorsque le moteur sera commandé à vitesse variable par un hacheur). Le moto-réducteur concerné, de référence : DSMP420-12-061-BF, est composé d’un moteur à courant continu de 12V et d’un réducteur à trois étages de réduction 1:61.

Sa documentation est ici :

Les principales caractéristiques du moteur lues dans un tableau de la documentation sont :

- Tension nominale Un = 12V,

- Couple nominal : Cn = 0,07 Nm,

- Fréq. rot. nominale : Nn = 5700 tr/min,

- Intensité nominale : In < 5,5 A,

- Puissance nominale : Pn = 41,3 W,

- Fréq. rotation à vide : N0 = 7000 tr/min,

- Intensité à vide : I0 < 0,9 A

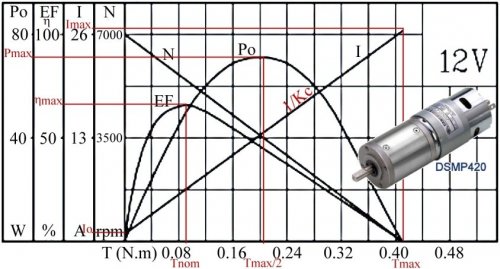

La lecture de la courbe permet d’extraire d’autres renseignements :

- Intensité maximale : Imax = 26,3 A,

- Puissance maximale : Pmax = 75 W,

- Rendement maximal : Rdmax = 65 %,

- Intensité à vide : I0 ≈ 1,3 A,

- Couple maximal : Tmax = 0,41 N.m

On remarque une légère différence entre le positionnement du point nominal sur la courbe et les valeurs nominales fournies dans le tableau :

- Vitesse de rotation à vide : ω0 = 733 rd/s,

- Couple nominal : Tnom = 0,09 N.m,

- Vitesse de rotation nominale : ωn = 576 rd/s (valeur lue sur la courbe),

- Intensité nominale : In = 6,5 A (valeur lue sur la courbe) ,

- Puissance (meca) nominale : Pn = 50 W (valeur lue sur la courbe)

- R = 0.46 Ohm (≈ 12 V nom / 26,3 A max)

- KE = 0.0164 V/rd/s (= 12 V nom / 733 rd/s)

- KC = 0.0164 N.m/A (= 0,41 N.m / (26,3 A - 1,3 A))

- mu = 0.029 mN.m.s (= 0,0164 Nm/A*1,3 A/733 rd/s)

- J = 1 x 10^-6 kg.m² (cste de temps = J/mu ≈ 34 ms)

- L = 2 mH (cste de temps = L/R ≈ 4 ms)

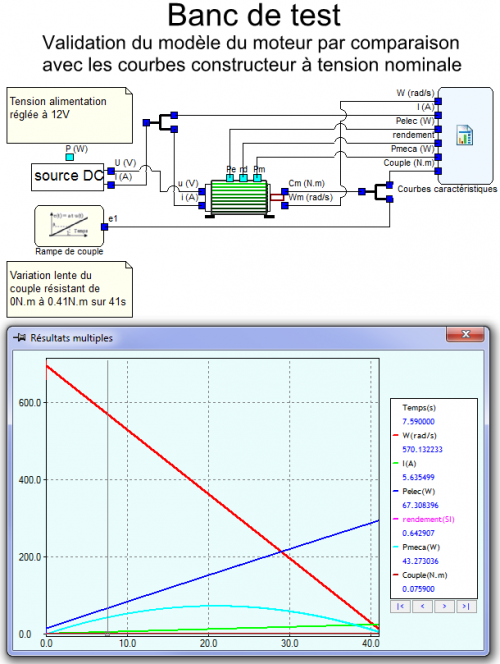

Le modèle du moteur est paramétré selon les valeurs précédentes et placé dans un schéma. La simulation permet de tracer automatiquement la courbe caractéristique du moteur ainsi modélisé en faisant varier le couple lorsque le moteur est alimenté à tension nominale.

L’affichage des 5 courbes ω, I, Pelec, rendement et Pmeca en fonction du couple montre le passage du fonctionnement à vide (ω0 ≈ 692 rd/s, I0 ≈ 1,3 A) au moteur bloqué (Tmax ≈ 0,41 N.m, Imax ≈ 25 A)

Les résultats, obtenus par l’exploitation de ces courbes sont les suivants :

- rendement maximum = 64,3 %

à rapprocher de Rdmax = 65 %, - Cnom = 0,076 N.m

dans l’intervalle [0,07 N.m, 0,09 N.m], - ωnom = 570 rd/s

valeur proche de 576 rd/s, - Pnom = 43.3 W

dans l’intervalle [41,3 W et 50 W], - Inom = 5,64 A

dans l’intervalle [5,5 A et 6,5 A], - Cmax = 0,41 N.m.

Les écarts avec les données constructeur sont très faibles et il n’y a aucune valeur aberrante. Le modèle du moteur est donc validé sans problème et peut être inséré dans un schéma plus complexe.

On peut remarquer qu’il est possible d’imposer des conditions initiales à l’une des entrées/sorties d’un composant, en utilisant une notation particulière (nomVariable_0) :

Ici, la vitesse de rotation initiale, Wm est imposée à la valeur de 690 rd/s, proche de la vitesse à vide, pour tracer, dans les meilleures conditions, les courbes caractéristiques en fonction du couple.

4- Vérifications des constantes de temps, importantes dans la stabilité d’un système bouclé

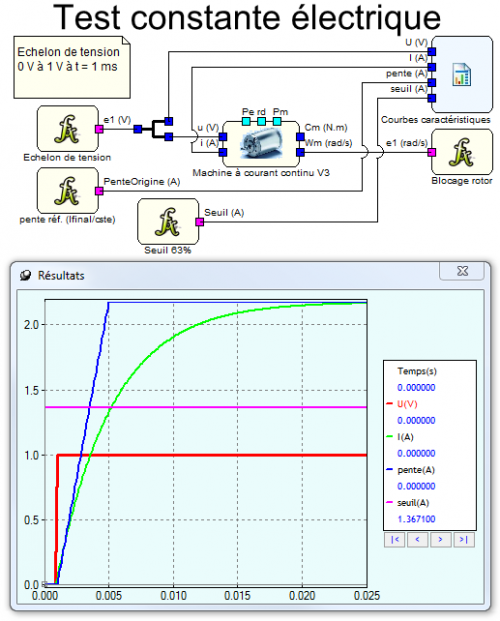

Lorsque le moteur est bloqué, seule la constante de temps électrique intervient.

En générant un échelon de tension de 0 à 1 V (soit une valeur suffisamment faible) lorsque le moteur a son rotor bloqué, on visualise une montée du courant dont la forme est du premier ordre.

On note la possibilité de comparer aux courbes théoriques (pente à l’origine et seuil de 63% = 1-1/e)

- Ifinal = 2.17 A,

- 1,36 A ≈ 63% de 2,17 A,

- 1,36 A obtenue en 4 ms,

- Pente à l’origine : 2.17 A en 4 ms

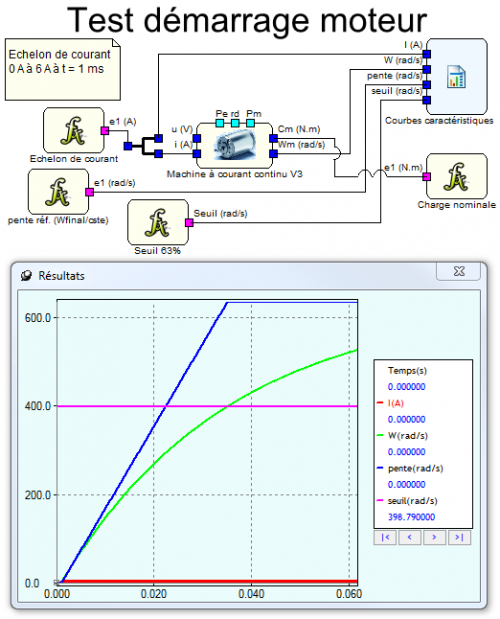

- Lorsque l’on commande le moteur à courant constant, il est possible de vérifier la constante de temps mécanique

En générant un échelon de courant de 0 à 6 A (soit environ Inominal) lorsque le moteur est relié à une charge correspondant aux conditions nominales (soit 0,08 N.m), on visualise une montée en vitesse dont la forme est du premier ordre.

On note la possibilité de comparer aux courbes théoriques (pente à l’origine et seuil de 63% = 1-1/e)

- ωfinal = 632 rd/s,

- 400 rd/s ≈ 63% de 632 A,

- 400 rd/s obtenue en 34 ms,

- Pente à l’origine : 400 rd/s en 34 ms

- 600 rd/s ≈ 95% de 632 rd/s,

- 600 rd/s obtenue en 3 x 34 ms

5- Documents ressources liés à cet article

Le fichier zip associé contient les copies d’écran en qualité d’origine, les fichiers de simulation et les modèles de composants.